Научно-технический журнал «Авиационные материалы и технологии»

Уважаемые читатели! Предлагаем вам оформить доступ к электронному сетевому журналу «Авиационные материалы и технологии» на 2024 год. Подробности в разделе "Подписка".

Учредитель и издатель

Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский институт авиационных материалов» Национального исследовательского центра "Курчатовский институт"

Адрес издателя

105005, г. Москва, ул. Радио, д. 17

Тел: +7 (499) 261-86-77; факс +7 (499) 267-86-09

Эл. почта: admin@viam.ru

Выпускается с 2000 года

Взамен ранее издаваемых журнала «Вопросы авиационной науки и техники» серия «Авиационные материалы» (1984–1999 гг.) и научно-технического сборника «Авиационные материалы» (1977–1983 гг.)

Объем – 12 статей

Периодичность – ежеквартально

Главный редактор

КАБЛОВ ЕВГЕНИЙ НИКОЛАЕВИЧ,

академик РАН, профессор, помощник президента НИЦ "Курчатовский институт"

Заместитель главного редактора

АНТИПОВ ВЛАДИСЛАВ ВАЛЕРЬЕВИЧ,

доктор технических наук, заместитель генерального директора по науке НИЦ "Курчатовский институт" – ВИАМ

Основная цель журнала – предоставление актуальной информации о результатах фундаментальных и прикладных научных исследований в области разработки, создания и внедрения материалов и технологий их производства, предназначенных для авиационной и космической отраслей промышленности.

Задачи журнала:

- Предоставление ученым в области материаловедения возможности публиковать результаты своих научных исследований.

- Организация обмена мнениями между учеными и специалистами отрасли.

- Повышение мотивации молодых ученых и специалистов к научно-исследовательской работе и познавательной деятельности.

- Способствование распространению научных знаний в области отечественного материаловедения.

- Предоставление авторам качественных редакционно-издательских услуг по подготовке, рецензированию и публикации научных статей.

Тематика журнала

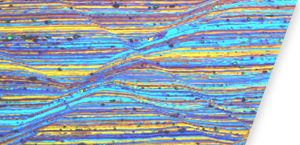

В журнале публикуются статьи, посвященные разработкам в области конструкционных и функциональных материалов, включая композиционные на металлической, полимерной и керамической матрицах, сплавов на основе алюминия, магния, титана, никеля, интерметаллидов, сталей, защитных покрытий, процессов производства и ремонтно-восстановительных технологий, наукоемкого технологического оборудования, средств защиты от коррозии, старения и биоповреждения во всеклиматических условиях, методов и средств неразрушающего контроля.

В статьях также приводятся данные о методах и видах испытаний, об испытательном оборудовании для определения прочности и ресурсных характеристик материалов при различных условиях испытаний; дается оценка работоспособности материалов в условиях заданного ресурса при эксплуатации в авиационной и космической технике; описывается система паспортизации и сертификации материалов как гарантия их качества.

Рецензирование статей и их публикация в журнале осуществляются на бесплатной основе.

Читательская аудитория

Журнал предназначен для научных и инженерно-технических работников научно-исследовательских институтов, конструкторских бюро и заводов авиационной и космической промышленности, судостроения, энергетики, строительной индустрии и др., а также студентов и аспирантов высших учебных заведений.

Индексирование

Журнал включен в наукометрическую базу данных РИНЦ (Российский индекс научного цитирования), реферативно-информационную базу данных RSCI (Russian Science Citation Index на платформе Web of Science), в «Перечень ведущих рецензируемых научных журналов и изданий, в которых должны быть опубликованы основные научные результаты диссертаций на соискание ученых степеней доктора и кандидата наук», утвержденный Высшей аттестационной комиссией при Министерстве науки и высшего образования Российской Федерации (ВАК).

Отложенный открытый доступ

Полные тексты статей с 2005 по 2021 год находятся в открытом доступе в разделе «Архив журнала».

Полные тексты статей журнала за 2022 и 2023 годы доступны при оформлении коммерческого доступа на 2024 год.